Об авторе: КОНСТАНТИНОВИЧ Антон Александрович, кандидат технических наук. Работал в ЦЗЛ с 1955 по 1986 год (до ухода на пенсию), из них последние 19лет - начальником лаборатории 4, был бессменным научным руководителем в разработке способа остекловывания радиоактивных отходов электроваркой стекла. Имеет 28 авторских свидетельств на изобретения, из них 23 - по процессу остекловывания. Участник Великой Отечественной войны.

При приготовлении азотнокислого раствора с восстановителем (мелассой) для удержания рутения в стекле произошло бурное выделение окислов азота. Работавший в эту смену инженер по газоочистке Я.З. Бучок получил легкое отравление и попал в больницу. После полутора месяцев непрерывной работы печи стекломасса "проела" в сливной трубе протоку и вытекла на пол. Произо-шел пожар, но ничего не сгорело: кругом были бетон и железо. Слив стекломассы через переливные трубы оказался непригодным. Мы изобрели новый вариант сливного устройства, на который получили авторское Ветераны "Маяка" пишут воспоминания... Им есть, что вспомнить о тех далеких временах, когда создавался комбинат. Писать воспоминания - их право и святая обязанность. Да-да, обязанность. Они должны оставить в памяти идущих им на смену поколений героику и драматизм, сложность и противоречивость тех лет, когда они были молоды, когда отдавали молодость и здоровье решению задач, поставленных перед ними страной.

И вот на суд читателей газета выносит записки человека, вся долгая трудовая деятельность которого на "Маяке" была посвящена решению благородной, но сложной проблемы-проблемы радиоактивных отходов. Именно упрощенный подход к ней породил трагедию Течи, аварию 1957 года, озеро Карачай. В 60-е годы пришло четкое осознание того, что проблема жидких радиоактивных отходов должна быть решена кардинально. В составе ЦЗЛ создали лабораторию, которую возглавил Антон Александрович Константинович. Наверное, не случайно именно ему, пришедшему с войны с тремя медалями "За отвагу" и орденом Красной Звезды поручили столь сложное, требующее мужества дело - разработку методов отверждения и захоронения жидких радиоактивных отходов. Почти 20 лет потребовалось коллективу ученых, инженеров, техников, лаборантов, рабочих под руководством автора публикуемых воспоминаний, чтобы разработать и внедрить метод остекловывания отходов. О том, как это было, вы прочтете в газете.

И пусть вас не оттолкнет и не смутит кажущаяся сухость лишенного эмоций текста, обилие терминов и техницизмов. Вчитайтесь, и вы ощутите драматизм и напряженность событий, поймете, какой ценой создавалось то, что позволяет нам сегодня говорить: "Проблема радиоактивных отходов на "Маяке" решается".

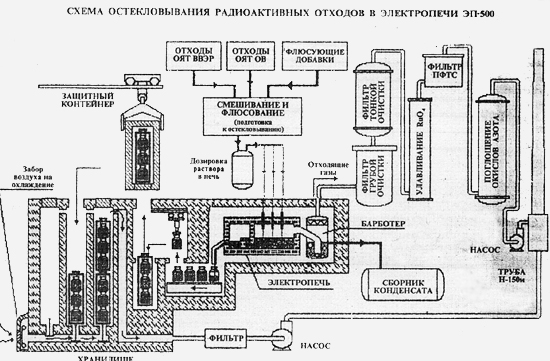

С 1987 года на заводе 235 ПО "Маяк" работает цех по остекловыванию жидких радиоактивных отхо-дов с электропечью прямого электрического нагрева ЭП-500. За 4 года непрерывной работы только второй электропечи ЭП-500/1-р в стекло включено 210 млн.кюри радионуклидов, то есть в 4 раза больше, чем было выброшено при Чернобыльском взрыве.

Цех остекловывания имеет большое значение для комбината и в целом для нашего города. Ведь представилась возможность переводить в экологически безопасное состояние (то есть отверждать) не только накопившиеся за время работы ПО "Маяк" жидкие высокоактивные отходы, но и завозить к нам на переработку отработавшее на атомных электростанциях некоторых зарубежных стран ядерное топливо. При переработке такой завезенной продукции получающиеся сбросные высокоактивные растворы также подлежат остскловыванию на заводе 235, что дает ПО "Маяк" валюту и обеспечивает некоторые поступления в городскую и областную казну.

К созданию технологии и аппаратуры отверждения жидких высокоактивных отходов электроваркой стекла я имею прямое отношение. Обоснованное предложение поставить соответствующие эксперименты было сделано мною еще в 1967 году. В то время разработкой способа электроварки радиоактивного стекла в СССР и за рубежом никто не занимался. Будучи начальником научно-исследовательской лаборатории по переработке, отверждению и захоронению радиоактивных отходов (лаборатория 4 ЦЗЛ ПО "Маяк") и научным руководителем по этой проблеме, я с самого начала научно-исследовательских и опытно-конструкторских работ, с 1967 года, и до сдачи в 1986 году построенного цеха остекловывания в эксплуатацию, то есть в течение 19 лет, руководил разработками способа и аппаратуры электроварки радиоактивного стекла из жидких высокоактивных отходов ПО "Маяк".

С большими трудностями и многими неудачами шли на ПО "Маяк" к созданию цеха остекловывания. На это потребовалось почти 2 десятилетия. Научно-исследовательские институты, обеспечивающие атомную промышленность, предлагали и отрабатывали для нашего предприятия другие, отличные от нашего методы и аппаратуру остекловывания, но они оказались неконкурентоспособными и Министерством среднего машиностроения (Министерство атомной энер-гии Российской Федерации) не были приняты для создания цеха остекловывания. Цех остекловывания запроектирован на основании результатов опытно-конструкторских работ по электроварке стекла, проведенных работниками ПО "Маяк". Уже в 1972 году нами были получены необходимые данные и выдано техническое задание на проектирование электропечи ЭП-500. За время проектирования и строительства цеха на ПО "Маяк" проводилось совершенствование процесса и аппаратуры на опыт-ных установках, создаваемых в ЦЗЛ и на заводе 235. За разработку процесса остекловывания работниками ПО "Маяк" получено 23 авторских свидетельства на изобретения, основные из которых были использованы уже во время проектирования.

Рассказать о том, как разрабатывалось и создавалось остекловывание высокоактивных отходов на ПО "Маяк", необходимо. Ведь в нашем городе живет много работников ПО "Маяк", и многим из них история создания отдельных производств, и в частности остекловывания, небезынтересна. Это тем более необходимо, потому что в средствах массовой информации появлялась неверная информация по этому вопросу.

Так, после пресс-конференции, проведенной на ПО "Маяк" в 1992 году для журналистов центральных, местных газет и радио по поводу остекловывания первых 50 млн.кюри радиоактивных нуклидов, в газете "Рабочая трибуна" за 30 апреля 1992 года мы прочли: "На нашем заводе смонтированы оригинальные печи, разработанные НИИ химического машиностроения в Екатеринбурге". А после подобной пресс-конференции, проведенной в 1994 году, российское радио сообщило, что процесс остекловывания для нашего предприятия разработан московскими институтами. И то и другое совершенно не соответствует действительности. Откуда взята такая неверная информация? Ни разработчики, ни эксплуатационники цеха остекловывания не знают. А ведь присвоение чужих заслуг, трудов, изобретений наказуемо по закону.

В 1992 году сотрудники ЦЗЛ (Л.П.Сохина, А.А.Константинович) и завода 235 (С.Е.Степанов, А.Ф.Еловсков, В.А.Бельтюков) после неверной информации, появившейся в "Рабочей трибуне" написали правдивую "Историческую справку по разработке способа и аппаратуры остекловывания радиоактивных отходов х/к "Маяк". Она была разослана всем заинтересованным научным организациям в Москве, Петербурге, Екатеринбурге. Никаких возражений и замечаний к нам ни от кого не поступило. Да их и не могло быть.

Теперь о том, какие этапы мы прошли за 20 лет при разработке способа электроварки стекла из жидких высокоактивных отходов и конструкции электропечи, о том, какие способы и аппаратура разрабатывались, проверялись и предлагались институтами, почему в проект цеха остекловывания взяты именно разработки нашего предприятия, а разработки институтов оказались неконкурентоспособными.

Как известно, накопившиеся в результате деятельности ПО "Маяк" и получающиеся вновь сбросные высокоактивные растворы хранятся в специальных емкостях, которые расположены на территории завода 235. В этих растворах содержится до 99 процентов продуктов деления, образующихся в результате работы реакторов, все трансплутониевые элементы, а также недоизвлеченные в процессе химической переработки уран, нептуний, плутоний. Длительное хранение в емкостях не может быть надежным из-за коррозии и постепенного разрушения емкостей. Поэтому и возникла проблема поиска путей надежного и безопасного захоронения таких отходов.

Этим в первую очередь занялась, конечно же, наука. Уже в 50-х - начале 60-х годов ученые, исследуя различные способы концентрирования и отверждения жидких радиоактивных отходов, определились: для слабо- и среднеактивных отходов могут быть использованы способы включения радионуклидов в цементные, керамические и битумные композиции. Но наиболее целесообразным для высокоактивных отходов оказалось включение их в стекло, потому что там надежно фиксируются и радионуклиды, и стабильные химические вещества, содержащиеся в радиоактивных отходах. По составу основных компонентов радиоактивные стекла из отходов с введением в них соответствующих добавок (флюсов) могут быть примерно такими же, как и стекла в обычной стекольной промышленности, - боросиликатными и фосфатными.

Исследованием составов радиоактивных стекол и их свойств занимались еще в 50-х годах, как за рубежом, так и в СССР. Конечно, важно было найти оптимальный химически стойкий состав стекла. Но это только одна сторона вопроса. Куда более трудная задача - разработать надежную аппаратуру по варке радиоактивного стекла, способную непрерывно, годами работать в закрытых каньонах с дистанционным управлением и без замены каких-либо частей или механизмов.

Расширение масштабов радиохимических производств за рубежом и у нас привело к созданию и испытанию различных установок по остекловыванию высокоактивных отходов. Например, во Франции разрабатывался двухстадийный процесс, в котором на первой стадии жидкие отходы подвергались упарке, флюсованию и прокаливанию, а на второй стадии полученные прокаленные порошки передавались в плавитель одноразового использования с внешним обогревом, где температура повышалась до получения стекломассы. Производительность такого двухстадийного процесса невелика - до 50 л/час по раствору. Основное оборудование часто выходило из строя. Примером одностадийного процесса мог быть английский тигельный: в тигель с внешним обогревом подавался флюсованный раствор, в нем производились упаривание и варка стекла. Этот процесс также малопроизводительный, да и оборудование не могло служить долго.

Свою историю имеет и разработка различных альтернативных схем остекловывания радиоактивных отходов ПО "Маяк". Первые опыты по включению радиоактивных отходов в стекло были проведены на заводе 45 в 1956 году на лабораторной установке с использованием тигля с внешним обогревом.

В 1967 году Министерство среднего машиностроения создало комплексный план исследований по захоронению радиоактивных отходов. Проведение исследований было поручено нашему предприятию, Всесоюзному научно-исследовательскому институту неорганических материалов (ВНИИНМ), Институту физической химии Академии наук (ИФХАН) и СвердНИИхиммашу. Еще до создания этого комплексного плана для концентрирования и остекловывания отходов радиохимических производств ПО "Маяк" различные аппаратурные схемы разрабатывались и испытывались в Москве, Киеве, Свердловске. Это было необходимо в связи с предстоящим проектированием комплекса РТ и цеха остекловывания высокоактивных отходов, обладающего производительностью 500 л/ч по перерабатываемому раствору.

Какие же конкретно и какими институтами разрабатывались аппаратурные схемы остекловывания? В Москве в Государственном научно-исследовательском институте химической технологии (ГОСНИОХТ) под руководством начальников лабораторий П.В.Зимакова и Н.И.Богданова разрабатывался и испытывался аппарат тигельного типа из спецстали с внешним обогревом ТОРОС-1. В нем варили боросиликатное стекло. Этот аппарат имел производительность 20 л/ч по раствору. Работать он мог не более трех месяцев - прогорал. Однако при выполнении технико-экономического обоснования строительства комплекса РТ в техническое задание был заложен процесс с аппаратом ТОРОС-1 (1967 год) в надежде на то, что опытно-конструкторские работы закончатся удачно. Техническим заданием предусматривалась одновременная работа четырех таких аппаратов с производительностью 100 л/ч, каждый с 6-месячным сроком службы.

Свердловский НИИхиммаш во время технико-экономических проработок показал, что производительность данного аппарата с внешним обогревом будет составлять не 100 л/ч, а только 30 л/ч. Создать дистанционно заменяемый аппарат не представлялось возможным. Поэтому, рассмотрев технико-экономические проработки Ленинградского Всесоюзного проектного и научно-исследовательского института комплексной энергетической технологии (ВНИИПИЭТ) и проработки СвердНИИхиммаша, Министерство среднего машиностроения приняло решение: цех остекловывания с аппаратом ТОРОС-1 не строить.

В Киеве, в Институте газа Украины, для ПО "Маяк" тоже разрабатывали одностадийный процесс получения боросиликатного стекла в аппарате ТОРОС-II. Руководили работой начальник одной из лабораторий Института газа Л.С. Пиоро и начальник лаборатории из ГОСНИИОХТ Н.И.Богданов. Аппарат ТОPOC-II- это коробчатая конструкция из водоохлаждаемых панелей. Тепло в нем подводилось путем сжигания газа в горелке, которая располагалась в расплаве стекломассы. Однако ожидаемых результатов испытания в Киеве не дали. В то же время в СвердНИИхиммаше начали разрабатывать двухстадийный процесс получения фосфатного стекла - сушилку кипящего слоя и керматический тигель: КС + КТ. Сначала проводились упарка и сушка в аппарате КС, а затем сплавление порошка в аппарате КТ. Руководили работами начальник отдела В.В. Долгов и руководитель группы В.С. Комаров.

В 1969 году руководство Министерства среднего машиностроения и IV Главного управления решило назначить ПО "Маяк" головной организацией по проблеме остекловывания высокоактивных отходов. На заводе 235 для координации работ ПО "Маяк" и институтов была создана группа, в которую вошли зам.главного инженера Э.С. Котов, старший инженер В.А. Бельтюков, инженер А.П. Постнов. Группа активно включилась в работу. Для дальнейших испытаний решением IV-го ГУ были приняты аппарат ТОРОС-II и двухстадийная установка КС + КТ. Решили аппарат ТОРОС-II и систему газоочистки разместить и испытать в здании 103 завода 235. Проектирование и изготовление оборудования поручалось СвердНИИхиммашу, проект компановки оборудования - проектному отделу ПО "Маяк". В 1970 году эта довольно крупная установка производительностью 100 и более л/ч была построена и пущена.

В здании 103 в течение двух лет испытывались аппараты ТОРОС-II коробчатой и цилиндрической конструкции. Результаты испытаний показали, что создать аппарат с длительным сроком работы невозможно, так как погружаемые газовые горелки через несколько суток выходили из строя, происходило растрескивание корпуса аппарата, имели место большие объемы газов, подлежащих очистке, большие уносы радионуклидов и макрокомпонентов, в систему газоочистки.

В то же время в СвердНИИхиммаше была изготовлена крупная двухстадийная установка (КС + КТ) производительностью 100 л/ч. Но испытания показали трудности подачи порошков в керамический тигель, в организации системы газоочистки, кроме того, плавление в керамическом тигле не могло гарантировать разлива стекломассы.

В 1979 году "Маяком" было все же выдано техническое задание ВНИИПИЭТ на проектирование опытно-промышленного цеха остекловывания отходов производительностью 500 л/ ч. По техническому заданию предусматривался одностадийный процесс с аппаратом ТОРОС-II и двухстадийный - с аппаратами КС + КТ. И в этот раз надеялись на отработку процесса остекловывания, на создание надежного работоспособного оборудования для варки радиоактивного стекла, поэтому опытно-конструкторские работы продолжались. Однако надежды опять не оправдались: при использовании газовых горелок и при сушке порошков не удалось уменьшить объемы отходящих газов. По-прежнему были большие уносы компонентов стекла в системы газоочис-тки, процессы оставались взрывоопасными и трудно управляемыми. Казалось, создался какой-то тупик.

В 1967 году в ЦЗЛ ПО "Маяк" по инициативе директора комбината Н.А.Семенова была создана научно-исследовательская лаборатория по переработке, отверждению и захоронению радиоактивных отходов с 30 сотрудниками (лаборатория 4). Лаборатории предстояло решать научные вопросы и выдавать рекомендации по обращению со всеми категориями радиоактивных отходов - высокоактивными, среднеактивными, низкоактивными и твердыми. Начальником лаборатории назначили меня. Свое назначение не считаю случайным.

Работая с 1953 года инженером-исследователем в лаборатории С.А.Вознесенского в Сунгуле, а с 1955 года в ЦЗЛ химкомбината "Маяк", я занимался такой же тематикой. В течение 10 лет, с 1957 по 1967 год, был руководителем одной из научно-исследовательских групп в лаборатории ЦЗЛ, возглавляемой Л.П.Сохиной. Группа разрабатывала способы очистки жидких сбросов, отверждения и захоронения радиоактивных отходов. По этой же тематике в 1960 году защитил кандидатскую диссертацию.

Отношение руководства комбината к работам по радиоактивным отходам в то время было очень прохладное, если не сказать плохое. Это направление считалось второстепенным. Дело доходило до того, что научно-исследовательскую группу в 1961 году хотели расформировать. Но сотрудники лаборатории обратились в горком партии и отстояли группу.

В созданной лаборатории 4 было три исследовательские группы: по очистке нетехнологических слабоактивных сбросных вод (руководитель И.Я. Скрипак); по очистке среднеактивных сбросных растворов (руководитель Р.Н.Шмакова); по переработке, отверждению и захоронению высокоактивных отходов (руководишь П.С.Чумаков). Особое внимание уделялось последней группе. Для решения вопросов остекловывания и захоронения высокоактивных отходов мною были подобраны грамотные инициативные инженеры: Г.В.Воробьев, М.М. Рубченков, Н.С.Петунин. Научное руководство работами по остекловыванию и захоронению отходов было поручено мне.

Следовало с чего-то начинать, и мы стали создавать тигельный вариант варки стекла. Однако стойких материалов в расплаве стекломассы не оказалось, и эту работу прекратили.

С самого начала деятельности лаборатории я стал изучать все разрабатываемые за рубежом и в нашей стране способы остекловывания радиоактивных отходов и способы получения обычного стекла в стекольной промышленности. К этой работе подключил и инженеров группы. На основании такого изучения литературы решил поставить эксперименты по остекловыванию высокоактивных отходов методом электроварки. В те годы разработкой такого способа отверждения отходов атомной промышленности нигде в мире не занимались. Чем же привлекла электроварка? Стекло, как известно, является изолятором, а вот в расплавленном состоянии, в зависимости от состава, обладает определенной электропроводностью. Последнее оказалось очень важным для нас.

Представилось возможным создать дистанционно управляемый процесс по варке радиоактивного стекла в электропечи с подводом тепла с помощью электродов, размещенных в расплаве стекломассы. В этом случае необходимое для варки стекла тепло выделяется внутри стек-ломассы. Это экономично, и к тому же электропечь может иметь большую производительность по сравнению с металлическими аппаратами с внешним обогревом.

Создавая электропечь ЭП-500, мы прошли много этапов. Все началось с создания и испытания небольших печурок невысокой производительности. Так, в 1968тоду в вытяжном шкафу лабораторной комнаты ЦЗЛ была сделана маленькая "пробная" однофазная электропечка из шамота. Но она смогла проработать недолго - всего 32 часа, потому что отгорели токоподводы к электродам. Однако ее работа показала целесообразность продолжения исследований.

В 1969 году в той же комнате ЦЗЛ создали небольшую опытную электропечь производительностью 2,5 л/ч по раствору. Она была двухзонной, то есть имела варочную и накопительную зоны, и выполнена была из шамотных кирпичей в металлическом корпусе. Испытывался однофазный и трехфазный ток, электроды были изготовлены из СТ-3 и молибдена. Отрабатывался непрерывный процесс варки боросиликатного стекла из суспензии и из порошкообразной шихты. Эта печь работала 2,5 месяца, затем ее остановили для осмотра. Пере-работано было 1000 л суспензии, получено 270 кг боросиликатного стекла. Предпочтительнее оказался однофазный ток, а для изготовления электродов - молибден. Работа и на установке с этой электропечкой, и на всех следующих была непрерывная, посменная. Творчески, заинтересованно работали сотрудники лаборатории инженеры Г.В.Воробьев, Н.С.Петунин, М.М. Рубченков, Е.Г.Рыжков.

Эти обнадеживающие опыты дали нам в 1969 году возможность направить в IV Главное управление и в научно-техническое управление Министерства среднего машиностроения техническое обоснование на разработку способа остекловывания радиоактивных отходов электроваркой стекла. Мы просили финансировать наши опытно-конструкторские работы. Наше техническое обоснование было рассмотрено, и ПО "Маяк" в течение 18 лет, вплоть до пуска цеха электроварки стекла в эксплуатацию, ежегодно выделялось 500-600 тыс.руб. (в ценах 70-80-х годов). Мы могли на эти деньги закупать оборудование и материалы, создавать различные опытные установки и работать на них.

Продолжу рассказ о том, как дальше развивались наши опытно конструкторские работы. В 1970году теми же сотрудниками лаборатории была сделана двухзонная электропечь с электродами из СТ-20 и молибдена. На этой печи производительностью 4 л/ч, подавая в нее раствор-имитатор радиоактивных отходов, варили фосфатное стекло. Три месяца непрерывной работы печи показали целесообразность варки фосфатного, а не боросиликатного стекла. В качестве флюсов в этом случае используются растворы, а жидкость проще дозировать, и в фосфатное стекло больше включается радиоактивных отходов, чем в боросиликатное. Правда, стекловары обычного промышленного стекла не понимали, как это мы собираемся варить стекло, подавая в печь из огнеупоров жидкость. На наших, командированных смотрели подозрительно. И все-таки задумка удалась: процесс варки стекла в одну стадию, то есть без предварительного получения сухого материала, шел, в основном, нормально.

Для того чтобы фосфатное стекло было химически стойким, в нем должны содержаться в определенных соотношениях оксиды одновалентных, многовалентных металлов и фосфора. Поэтому в раствор-имитатор paдиоактивных отходов приходилось вводить не только стеклообразователь - ортофосфорную кислоту, но и в некоторых количествах азотно-кислый натрий и азотно-кислый алюминий.

В том же 1970 году в рабочей ком нате ЦЗЛ испытывалась однозонная электропечь со стержневыми молибденовыми электродами. Эти опыты закончились нормально. Но было ясно, что однозонная печь хуже. На слив могло попадать непроваренное стекло.

Позднее мы создали и испытывали электропечь с пластинчатыми зачехленными молибденовыми электродами. Но эксперимент прошел неудачно. Ночью произошло замыкание чехла термопары на металлический корпус печи, повысилась температура, разъелась керамика кладки, и стекло вытекло через проходку термопары на пол, покрытый линолеумом. Произошел пожар, и сменному инженеру Е.Г. Рыжкову пришлось эвакуироваться через окно второго этажа. Хорошо, что именно это окно оказалось без металлической решетки.

В 1971 году для продолжения опытно-конструкторских работ по остекловыванию отходов на территории ЦЗЛ было выделено отдельно стоящее здание 203. В нем за 1971-1972 гг. мы создали и испытали две опытные установки с двухзонными электропечами производительностью 40 л/ч и 45 л/ч. В изготовлении оборудования установок и его монтаже активно участвовали работники мехмастерской и группы электриков ЦЗЛ во главе с Г.В. Козыряновым и И.Я.Журавлевым. А начальник ЦЗЛ Л.П.Сохина давала зеленую дорогу этим работам. Лаборатория пополнилась новыми сотрудниками. На должность руководителя группы с завода 235 был приглашен эрудированный инженер В.А.Бельтюков, работавший там старшим инженером и курировавший испытания аппаратов ТОРОС-П в здании 103. В то же время в лабораторию прибыл толковый инженер-химик С.А. Дубков.

Первая электропечь из бакоровых плит в металлическом водоохлаждаемом корпусе в здании 203 предназначалась для варки фосфатного стекла. Она была двухзонной и имела производительность 40 л/г. В ней были установлены, согласно нашему авторскому свидетельству на изобретение, гребенчатые молибденовые стержневые электроды на водоохлаждаемых токоподводах (они же установлены и на ЭП-500 в здании 120/12 завода 235). Для слива стекломассы в днище была вмонтирована керамическая динасовая труба, перекрываемая металлической пробкой. Печной газ отводился в систему газоочистки по водоохлаждаемому газоходу. Газоочистку отрабатывали представители лаборатории 6 по газоочистке Л.И. Басков, Н.П.Пятин, Н.Н. Просвирнин и др.

Это водоохлаждаемая панель с леткой для слива стекломассы и конической водоохлаждаемой пробкой. Такое сливное устройство стали использовать во второй электропечи в здании 203 (оно же используется и на ЭП-500). Ее построили и испытывали в 1972 году. Проект установки, как и во всех предыдущих вариантах, выполнили сотрудники нашей лаборатории.

Помогали нам работники проектного отдела ПО "Маяк". Новая электропечь имела производительность 45 л/г. На ней были определены удельная производительность, температура варки стекла, температура отходящих газов, а также поведение стронция, цезия, рутения.

Через 7,5 месяца непрерывной работы новая печь была планово остановлена. За это время она переработала 80 куб.м солевых растворов, получено было 20 тонн фосфатного стекла.

За период 1968-1972 годов на опытных установках ЦЗЛ производительностью 2,5-45 л/ч в основном были получены все необходимые данные для проектирования еще более крупных и производительных моделей электропечей. Все это имело большое значение для проектирования электропечи ЭП-500 производительностью 500 л/ч для цеха остекловывания. Успешные испытания опытных электропечей и механизмов управления показали, что процесс остекловывания отходов в них является перспективным. Стало ясно: можно создать электропечь любой практически необходимой производительности. Работниками комбината были решены основные конструкционные и технологические вопросы. Поэтому ПО "Маяк" в 1972 году выдало Ленинградской проектной организации ВНИИПИЭТ дополнение к техническому заданию на проектирование опытно-промышленного цеха остекловывания высокоактивных отходов.

ВНИИПИЭТ предстояло сравнить три варианта остекловывания: в аппарате ТОРОС-II (Киев, Москва), двухстадийный процесс КС+КТ (Екатеринбург) и электроварку (метод ПО "Маяк"). Выполненные проектной организацией технико-экономические проработки показали безусловное преимущество варианта "Маяка": в электропечи можно варить и фосфатные, и боросиликатные стекла, срок службы печи ЭП-500 без ремонта и замены оборудования может составлять не менее трех лет; количество отходящих газов, подлежащих очистке, в 10 раз меньше, чем в других процессах; унос из печи в систему газоочистки составляетО,3-0,5 процента, что также в 10 раз меньше, чем на других установках; управление процессом является наиболее простым.

На основании научно-исследовательских, опытно-конструкторских работ и технико-экономических проработок ВНИИПИЭТ Министерством среднего машиностроения и IV Главным управлением было принято решение: цех остекловывания радиоактивных отходов ПО "Маяк" проектировать и строить только в одном варианте - с электропечью ЭП-500. Поэтому опытно-конструкторские работы у нас были продолжены, но уже в более крупном масштабе. Для создания и испытания опытных установок на заводе 235 было выделено и расширено здание 103,освободившееся после неудачных испытаний аппаратов ТОРОС-II. Персонал цеха 4 завода 235, работавший на установке с аппаратом ТОРОС-Н, был переключен на создание, а затем и на эксплуатацию установки с электропечью ЭП-100.

По техническому заданию ЦЗЛ и завода 235 проект установки с электропечью ЭП-100 производительностью 100 л/ч выполнил проектный отдел ПО "Маяк". Над проектом активно трудились А.П. Осипов, Н.Л. Съедин, Г.И. Гладышев, М.Х. Сафиуллин и другие. Оборудование ус-тановки изготавливалось на заводе 235 и в РМЦ ПО "Маяк". Монтаж выполнили работники отделов завода 235 (начальники В.Е.Родионов, В.П. Становнов, М.Ю. Думанов). Основным куратором всех работ был, конечно же, начальник установки А.Ф. Еловсков. Подготовкой персонала к работе на установке и его обучением в основном занимались руководитель группы нашей лаборатории В.А. Бельтюков и я.

Установка была смонтирована и запущена в 1973 году. Электропечь имела солидные размеры: корпус печи 5 х 2,5 х 3 м, площадь зеркала варочной зоны - 2 кв.м, выработочной (накопительной) зоны - 0,3 кв.м. Корпус печи на этот раз был сделан из нержавеющей стали, кладка - из шамотных и бакоровых брусьев, электроды и сливное устройство - согласно нашим авторским свидетельствам на изобретения. И только на этой стадии наших опытно-конструкторских работ к участию в них были приглашены сотрудники ВНИИНМ (лаборатория В.В. Куличенко) и сотрудник ИФХАН С.Н. Озиранер, занимавшиеся изучением составов стекол.

При эксплуатации ЭП-100 мы встретились с двумя крупными неприятностями, которые скорее можно назвать авариями.

Случай первый. За два месяца непрерывной работы печи ЭП-100 над расплавом варочной зоны образовалась корка высохших продуктов, под которую проник подаваемый в печь имитатор радиоактивных растворов. Произошел паровой взрыв, деформировало корпус печи, была нарушена его герметизация.

Случай второй. В августе 1974 года при проведении ресурсных испытаний ЭП-100 произошел разрыв аппарата емкостью 0,8 куб.м, из которого производилась выдача раствора-имитатора в печь. Причиной мгновенного повышения давления в аппарате была так называемая автокаталитическая реакция между компонентами имитатора радиоактивных отходов и восстановителем - мелассой, которая предназначалась для подавления летучести рутения из печи. К счастью, никого поблизости не было. Стало ясно, что солевой раствор и восстановитель следует подавать в печь по отдельным линиям. Был смонтирован отдельный узел подачи мелассы, и работа продолжалась. Печь была планово остановлена только через 2,8 года. За это время переработано 850 куб.м модельного раствора, получено 200 тонн фосфатного стекла.

В 1976 году в Вене МАГАТЭ проводило международную конференцию по обращению с радиоактивными отходами. На нее нашему предприятию разрешили представить доклад о двухлетней работе установки с электропечью ЭП-100. Такой доклад мы, конечно, написали и представили. Но поехать на конференцию работнику ПО "Маяк" не разрешили. Доклад наш там зачитал В.В. Долгов - представитель менее секретного СвердНИИхиммаша. Доклад очень заинтересовал делегации США, Англии и Франции. И в дальнейшем нам предлагалось сотрудничество. А из США в Министерство среднего машиностроения на имя А.А. Константиновича пришло письмо с просьбой выслать копию доклада, но мне и этого не разрешили. Уже после того как наш доклад появился в сборниках МАГАТЭ, в каких только научно-технических изданиях он не печатался! И в зарубежных журналах, и у нас в СССР.

Это была наша первая открытая публикация и на долгое время - последняя. Минсредмаш запретил публиковать материалы о дальнейшем развитии наших опытно-конструкторских работ по остекловыванию высокоактивных отходов методом электроварки. И это было правильное решение. В Министерстве так рассудили: публикуя материалы о таком перспективном способе остекловывания высокоактивных отходов, мы помогаем развивать промышленный потенциал капиталистических стран. Поэтому мы долгие годы молчали, в открытой печати появлялись лишь довольно-таки незначительные работы, которые компетентные органы пропускали. Позднее представитель городского КГБ, курирующий ЦЗЛ, рассказывал, что иностранцы по своим разведканалам интересова-лись ходом наших дальнейших работ по электроварке.

Теперь о последней, седьмой по счету опытной электропечи ЭП- 100р, то есть реконструированной ЭП-100. Для чего она была нужна? Дело в том, что при проектировании ЭП-500 "Маяком" было внесено дополнение в конструкцию печи: добавлена третья зона - накопительная. Печь стала как бы трехзонной, если считать перетоку за зону. Изменение было необходимо потому, что в конструкции ЭП-500 в варочной зоне уровень накопления при площади зеркала расплава 10 кв.м достигал от слива к сливу всего 2 см, и перед сливом пробка в сливном гнезде стекломассой не перекрывалась. Возникли бы трудности в обеспечении работоспособности сливного устройства. Установка в печи переливного порога позволила создать отдельную выработочную (накопительную) зону с уровнем накопления уже 100 мм и позволила иметь постоянное электрическое сопротивление стекломассы в варочной зоне. На конструкцию такой печи, которая является прототипом работающей в настоящее время в цехе остекловывания электропечи ЭП-500/1-р, также получено авторское свидетельство на изобретение.

И, только на этом этапе, в 1976 году, после того как в 1972 году нами уже были получены в основном все необходимые данные и было выдано техническое задание на проектирование для цеха остекловывания электропечи ЭП-500, мы пригласили сотрудников СвердНИИхиммаша к некоторому участию в наших работах и направили им техническое задание на выдачу чертежей по дополнению печи ЭП-100 третьей зоной - накопительной. Такую работу от свердловчан выполнили В.С. Комаров, В.П. Бурдинский, П.Г. Добрыгин. СвердНИИхиммашу по нашим разработкам и нашему техническому заданию предстояло выполнить рабочий проект промышленной электропечи ЭП-500.

В здании 103 завода 235 в 1977 году была построена и запущена последняя опытная установка с электропечью ЭП-IOOp. Эта электропечь стала почти полным прототипом ЭП-500. Она только в 5 раз по производительности отличалась от ЭП-500 и имела площадь зеркала варочной зоны 2 кв. м, накопительной - 1,4 кв. м, то время как на заводе 235 строились промышленные здания цеха остекловывания, в здании 103 продолжали совершенствовать электроварку. Вместо мелассы нами был предложен этилен гликоль (он имеет постоянный состав и не содержит коррозионных примесей). Это новшество также защищено авторским свидетельством на изобретение.

На ЭП-100р с постоянным уровнем стекломассы была показана возможность увеличения производительности до 150 л/ч, возможность косвенного замера температуры. ЭП-100р непрерывно работала 6 лет и в 1983 году была планово остановлена.

Работы по эксплуатации опытного оборудования в здании 103 на протяжении 10 лет проводил персонал цеха 4 завода 235 во главе с начальником цеха С.Е. Степановым и начальником установки А.Ф. Еловсковым. Планы работ по зданию 103 составлялись научным руководителем А.А. Константиновичем и руководителем группы В.А. Бельтюковым. Много трудностей и забот выпало на долю С.Е. Степанова и А.Ф. Еловскова. В те годы уже велось строительство цеха остекловывания, и им приходилось одновременно курировать новую стройку, руководить действующим производством и вести процесс в здании 103, то есть руководить работой сменного персонала. Немалый вклад в создание и испытание опытных установок в здании 103 внесли инженеры лаборатории 4 ЦЗЛ Н.С. Петунии, С.А. Дубков, М.М. Рубченков.

С большим вниманием к нашим работам по остекловыванию относилось руководство ПО "Маяк" (Б.В. Никипелов, М.В. Гладышев, В.И. Основин, Л.П. Сохина и др.). Не забывало нас и руководство министерства. О результатах работы опытных установок мне как научному руководителю приходилось докладывать на совещаниях специалистов у начальника IV Главного управления А.Д. Зверева, у начальника научно-технического управления А.К. Круглова, на научно-технических советах под председательством академика А.П. Александрова.

Интерес, который проявляло начальство всех уровней к разрабатываемому на ПО "Маяк" способу остекловывания жидких высокоактивных отходов, конечно же, закономерен. Ведь известно: оттого, как человечество сможет справиться с радиоактивными отходами, будет зависеть развитие атомной энергетики. К тому же сегодня мы знаем, какую беду могут принести радиоактивные отходы.

Итак, почти двадцатилетний период проведения опытно-конструкторских работ по электроварке стекла был нам, безусловно, необходим. За это время конструкция электропечи ЭП-500 и технология варки стекла отрабатывались на семи опытных установках производительностью от 2,5 л/ч до 100 л/ч. Каждая из них была крупнее, совершеннее предыдущей. На отработку технологии и аппара-туры, выявление и устранение многих опасных ситуаций, с которыми пришлось бы столкнуться при работе промышленного оборудования, ушли многие годы. Без проведения опытно-конструкторских работ не смогли бы запроектировать промышленный агрегат варки стекла из жидких радиоактивных отходов, потому что никто не знал, каким он должен быть.

В результате большого объема научно-исследовательских и опытно-конструкторских работ создана электропечь прямого электрического нагрева ЭП-500. Основными ее достоинствами являются высокая производительность, длительный срок службы, простота в управлении, возможность дистанционного ведения технологического процесса, незначительный унос радионуклидов и твердой фазы в систему газоочистки.

В 1976-1978 годах по техническому заданию ПО "Маяк" СвердНИ-Ихиммаш запроектировал электропечь и механизмы обслуживания. В 1978-1979 годах ВНИИПИЭТ выполнил проект строительства цеха и монтажа оборудования в нем. Строительство цеха и монтаж оборудования были закончены в 1986 году. В 1987 году опытно-промышленный цех остекловывания (здания 120/11-12 с двумя электропечами - рабочей ЭП-500/2 и резервной ЭП-500/1) был пущен. Созданный комплекс остекловывания позволил переводить жидкие высокоактивные отходы в твердое экологически безопасное состояние с уменьшением их объема в 10-20 раз.

Электропечь ЭП-500/2 эксплуатировалась 13 месяцев и в 1989 году была остановлена. За этот период было остекловано 998 куб. м высокоактивных отходов от переработки высокообогащенных ТВЭЛов, получено 162 тонны фосфатного стекла с суммарной активностью 3,97 млн. Кюри. Остановка печи произошла из-за недостаточного водяного охлаждения токоподводов и стального корпуса, вследствие чего стекломасса подошла к проходке одного из электродов, в результате чего нарушилась герметизация корпуса. В резервной печи ЭП-500/1 в связи с этим было усилено водяное охлаждение, изменено расположение электродов. Она пущена в январе 1991 года и работает по настоящее время. К январю 1995 года на двух электропечах (ЭП-500/2 и ЭП-500/1-р) остекловано 9319 куб. м жидких отходов высокого уровня активности, получено 1775 тонн стекла, в которое включено 214 млн. Кюри радионуклидов. Стекло содержится в специальных надежных хранилищах.

Проектный срок эксплуатации ЭП-500/1 -три года. Комиссией специалистов при согласовании с Министерством по атомной энергии он продлен; и работа цеха остекловывания на заводе 235 продолжается. Эксплуатацию оборудования ведет коллектив цеха 4 во главе с начальником цеха Г.Н. Гомзиным, начальником комплекса зданий остекловывания А.Ф. Еловсковым, технологами цеха В.А. Бельтюковым и В.И. Родионовым.

Созданный на ПО "Маяк" комплекс остекловывания отходов высокого уровня радиоактивности является одним из первых в мире производств промышленного масштаба. И сейчас совершенствование технологий, конструкций оборудования продолжается. Группа сотрудников ЦЗЛ во главе с Г.М. Медведевым и М.Б. Ремезовым прилагают усилия, чтобы сделать процесс еще более совершенным и безопасным в эксплуатации.

За почти двадцатилетний период разработки электроварки с 1967 по 1986 годы авторами-разработчиками от ПО "Маяк" получено более 20 авторских свидетельств на изобретения, часть из которых внедрена уже на стадии создания электропечи ЭП-500. Однако авторы изобретений, на основании которых построен процесс остекловывания, до сих пор не получили положенного денежного вознаграждения. При вручении авторских свидетельств выдавались только поощрительные премии по 30-100 рублей. Ущемляются не только финансовые интересы, но и авторские права создателей уникального производства.

В 1983 году, например, работа по электроварке была представлена на ВДНХ. Макет установки демонстрировался в павильоне "Атомная энергия". Работа была отмечена медалями ВДНХ, но мы их не получили. Срок представления определили нам жесткий - всего неделю. После отправки необходимых документов был получен ответ: мы со своими представлениями опоздали и поэтому в награждении представителей ПО "Маяк" отказано. Медали получили сотрудники ВНИИНМ, ВНИИПИЭТ, СвердНИИхиммаша, не имевшие ни одного авторского свидетельства на изобретение. Хотя они подключились к нашим опытно-конструкторским работам на более позднем этапе, когда ПО "Маяк" выдал техническое задание на проектирование промышленной электропечи ЭП-500.

В августе 1994 года IV Главное управление Министерства по атомной энергии сочло необходимым представить нашу работу под названием "Разработка и реализация метода отверждения жидких отходов высокого уровня радиоактивности на производственном объединении "Маяк"" на соискание Государственной премии Российской Федерации в области науки и техники. В ноябре 1994 года ПО "Маяк" как головной организацией были подготовлены и отправлены в министерство все необходимые материалы. От ПО "Маяк" на Государственную премию представлены бывший начальник цеха 4 завода 235 С.Е. Степанов (посмертно), технолог цеха 4 В.А. Бельтюков и бывший начальник лаборатории 4 ЦЗЛ, руководитель научно-исследовательских и опытно-конструкторских работ по остекловыванию отходов А.А. Константинович.

Процесс остекловывания кроме обеспечения экологической защиты и сокращения объемов отходов после их остекловывания в 10-20 раз позволяет также снизить материальные затраты. Годовой экономический эффект, рассчитанный специалистами ВНИИПИЭТ из Петербурга, составляет 6,2 млн. рублей в ценах 1986 года. А с чем сравнить сегодня доход, идущий ПО "Маяк" в валюте за перера-ботку и остекловывание зарубежного отработавшего ядерного топлива? И не только ПО "Маяк", но и городу, и области. Ясно же, что не будь электроварки, то есть остекловывания радиоактивных отходов на заводе235, вряд ли удалось бы привозить к нам это отработавшее ядерное топливо. Да и не только в валюте дело - просто нет альтернативы нашему методу. Поэтому для обеспечения непрерывности остекловывания высокоактивных отходов сейчас запроектировано и ведется строительство второй очереди цеха, где будут размещены две стекловаренные электропечи ЭП-500, аналогичные работающей в настоящее время.

Заканчивая свой материал, я вспоминаю создателей уникальной технологии и аппаратуры остекловывания высокоактивных отходов ПО "Маяк", тех, чьи фамилии не назвал: инженеров, техников и рабочих цеха 4 завода 235, инженеров, техников и лаборантов ЦЗЛ, электриков, слесарей и КИПовцев завода 235 и ЦЗЛ, работников отделов снабжения. Вспоминаю всех, внесших свой вклад в столь сложную и кропотливую работу, подходивших к ней творчески, с большой ответственностью.

Источник: Константинович, А. А. Опасность, застывшая в стекле: как разрабатывалось и создавалось остекловывание радиоактивных отходов на ПО "Маяк" / А. А. Константинович // Озерский вестник. - 1995. - 17 июня. - С. 1-4.